Mercedes-Benz ha investito circa 2,1 miliardi di euro per creare una base orientata al futuro. E parte di questa cifra sono stati impegnati dalla Factory 56

Dal 2014, Mercedes-Benz ha investito circa 2,1 miliardi di euro per creare una base orientata al futuro per l’impianto auto e le aree amministrative che vi si trovano. Porzione di questa cifra, circa 730 milioni di euro, sono stati impegnati dalla Factory 56, che fa parte dello stabilimento Mercedes-Benz Sindelfingen.

Questi investimenti sono il chiaro impegno nei confronti della Germania come sede del Gruppo e garantiranno anche posti di lavoro nella regione a lungo termine. Senza dimenticare gli incrementi di efficienza di circa il 25 per cento rispetto al precedente assemblaggio di Classe S.

Markus Schafer, membro del consiglio di amministrazione di Daimler AG e Mercedes-Benz AG; responsabile di Daimler Group Research e Mercedes-Benz Cars COO: “Factory 56, è l’impianto più moderno e più digitale che abbiamo mai avuto nella nostra rete di produzione globale.”

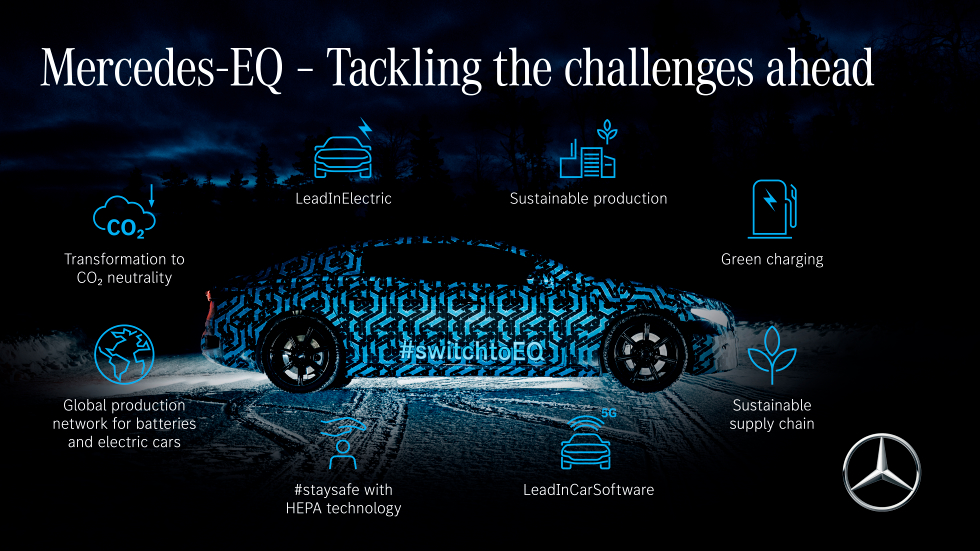

“In Factory 56 siamo riusciti a coniugare flessibilità, efficienza, digitalizzazione e sostenibilità. Questo va a vantaggio delle persone che ci lavorano, del nostro sito di produzione a Sindelfingen, della nostra azienda e, naturalmente, dei nostri clienti. Factory 56 stabilisce così la direzione per il futuro della produzione automobilistica di Mercedes-Benz: rispettoso delle risorse, connesso e flessibile. Perché consideriamo la trasformazione del nostro settore un impegno olistico, che include i prodotti e l’intera catena del valore”, ha dichiarato Ola Källenius, Presidente del Consiglio di Amministrazione di Daimler AG e Mercedes-Benz AG.

Parola d’ordine, massima flessibilità

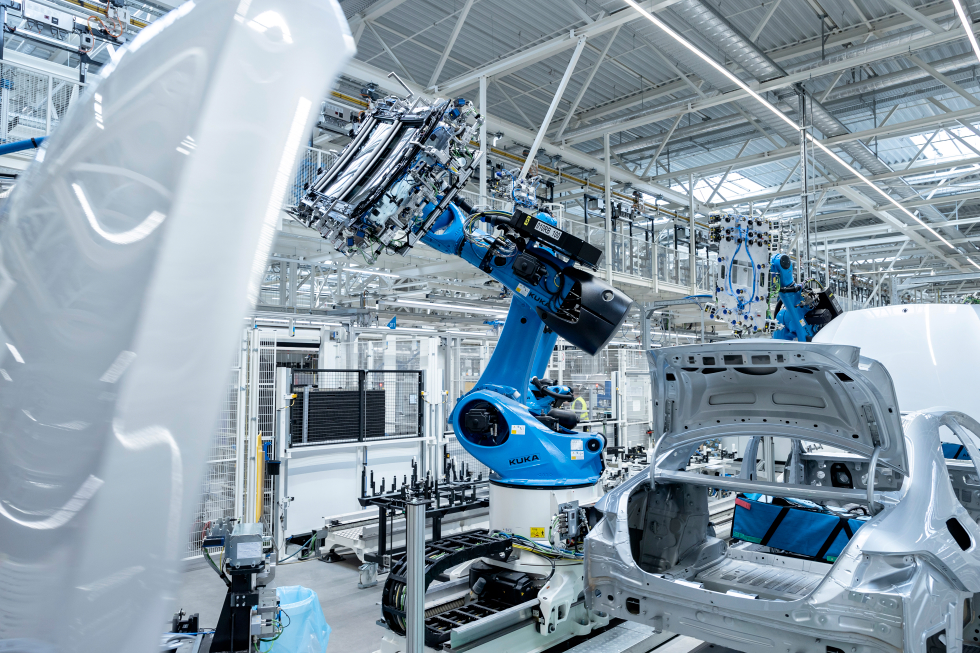

Factory 56 ovvero massima flessibilità. Su un solo livello, Factory 56 può eseguire tutte le fasi di assemblaggio per veicoli provenienti da progetti e sistemi di trazione, da quella convenzionale a quella completamente elettrica.

La linea di produzione di Factory 56 ha creato la nuova generazione di Classe S a passo corto e passo lungo. Più avanti e sulla stessa linea, saranno prodotte anche la Mercedes-Maybach Classe S e l’EQS, primo modello completamente elettrico della nuova famiglia di Classe S. La catena di montaggio è quindi flessibile al 100% ed a seconda della domanda, dalle compatte ai SUV.

Il sistema di assemblaggio del futuro conferisce all’intera produzione una struttura più flessibile. Le due TecLines servono a evitare punti fissi nel processo di assemblaggio, migliorando la flessibilità dell’intera fabbrica.

Nella TecLines, la linea di produzione tradizionale è sostituita da sistemi di trasporto senza conducente: al fine di integrare un nuovo prodotto e implementare qualsiasi nuova componente tecnica associata, è solo necessario cambiare il percorso dell’automated guided vehicle (AGV).

Un totale di oltre 400 AGV sono in funzione in Factory 56. Il cosiddetto “Fullflex Marriage” stabilisce un nuovo standard per il processo, in base al quale la carrozzeria del veicolo è collegata al sistema di azionamento. In Factory 56, questo “matrimonio” è costituito da stazioni modulari e consente di evitare importanti lavori di conversione e interruzioni più lunghe nella produzione.

Produzione intelligente, la nuova realtà

Factory 56 realizza la visione della produzione intelligente di Mercedes-Benz Cars. Fulcro di tutte le attività di digitalizzazione è l’ecosistema digitale MO360, utilizzato per la prima volta all’interno di Factory 56.

MO360 è costituito da una famiglia di applicazioni software collegate tramite interfacce condivise e interfacce utente standardizzate, utilizzando dati in tempo reale per supportare la produzione mondiale di veicoli Mercedes-Benz Cars. MO360 integra le informazioni dei principali processi di produzione e sistemi informatici degli oltre 30 stabilimenti automobilistici Mercedes-Benz in tutto il mondo e riunisce importanti applicazioni software.

Una nuova infrastruttura digitale con una rete WLAN e connessione 5G ad alte prestazioni, fornisce una base importante per la digitalizzazione completa. Utilizza applicazioni ultramoderne per l’industria 4.0, dai dispositivi intelligenti fino agli algoritmi di big data.

Factory 56 è completamente paperless: grazie al tracciamento digitale di ogni veicolo sulla linea tramite un sistema di posizionamento, i dati del veicolo rilevanti per i dipendenti vengono visualizzati sulla linea in tempo reale, utilizzando dispositivi digitali e schermi. Tutto questo farà risparmiare circa 10 tonnellata di carta ogni anno.

Le macchine e le attrezzature di produzione sono interconnesse in tutta la fabbrica; la maggior parte sono già internet-of-things (IoT). In sintesi, questa connettività a 360 gradi non si estende solo in tutta la Factory 56, ma anche al di là delle strutture per l’intera catena del valore.

E parliamo di tecnologie digitali come la realtà virtuale o aumentata non solo sono state precedentemente utilizzate per lo sviluppo e la pianificazione di Factory 56, ma contribuiscono a rendere la produzione in serie più flessibile ed efficiente.

Produzione sostenibile globale

La sostenibilità viene vista e implementata su base completa in Factory 56. Oltre alla produzione eco-compatibile e che conserva le risorse, ciò include anche la responsabilità sociale, sempre con il dovuto rispetto per l’efficacia in termini di costi.

Conservare le risorse e ridurre il consumo energetico sono i capisaldi di questo approccio. Factory 56 opera fin dall’inizio su base neutra di CO2 ed è quindi una fabbrica a zero emissioni di carbonio. Complessivamente, il fabbisogno energetico totale della Fabbrica 56 è inferiore del 25 per cento rispetto a quello di altre strutture di assemblaggio. Sul tetto della Factory 56 è presente un impianto fotovoltaico che fornisce l’edificio, energia rinnovabile elettrica green.

Questo è sufficiente a coprire circa il 30 per cento del fabbisogno energetico annuale di Factory 56. Parte di questa potenza sfoca in un’innovativa rete a corrente diretta, che migliorerà l’efficienza energetica dell’impianto di assemblaggio in futuro.

Alimenta sistemi tecnici come le unità di areazione, per esempio. Una banca di energia stazionaria basata sulle batterie dei veicoli è inoltre collegata alla rete DC. Con una capacità complessiva di 1.400 kWh, funge da tampone per l’eccesso di energia solare dal sistema fotovoltaico. L’illuminazione moderna, composta da LED e da un’innovativa architettura blu-cielo, permette ai dipendenti di lavorare alla luce del giorno, creando una piacevole atmosfera di lavoro e risparmiando energia.

L’edificio principale della Factory 56 è un punto culminante architettonico e anche sostenibile. La facciata in calcestruzzo è costruita per la prima volta in calcestruzzo riciclato, realizzato con materiale di demolizione. Ciò significa che la costruzione della Fabbrica 56 non solo ha conservato risorse, ma anche riciclato in modo sostenibile i prodotti di scarto.

L’essere umano al centro

La responsabilità sociale come datore di lavoro si riflette anche sulla Factory 56. L’intero concetto digitale pone le persone al centro delle cose. A pieno regime, più di 1.500 dipendenti lavoreranno su due turni presso la Factory 56, che saranno sostenuti nel miglior modo possibile nel loro lavoro quotidiano da numerose innovazioni. Il lavoro sulla linea di assemblaggio è progettato per sostenere i dipendenti nel loro desiderio di un sano equilibrio di vita. L’intero sito impiega circa 35.000 persone.

Laddove possibile, Mercedes-Benz ha coinvolto i propri collaboratori nella Factory 56 fin dall’inizio; ad esempio, ai dipendenti della produzione è stato chiesto informazioni sulle loro preferenze personali in un sondaggio online. Sono stati in grado di indicare in quale turno, in quale area e con quali colleghi avrebbero voluto lavorare. Il tasso di risposta dei dipendenti è stato molto elevato e più dell’85% dei desideri espressi sono stati accordati.

Le moderne pratiche di lavoro si applicano sia nelle aree di produzione che in quelle di amministrazione della Factory 56. Particolarmente interessante è anche il layout del workshop di produzione. Le aree di pausa nell’edificio sono moderne e dipinte in colori accattivanti per creare una piacevole atmosfera di lavoro per i dipendenti. La fabbrica dispone di una propria mensa in modo che il personale possa evitare di dover percorrere lunghe distanze sul sito.

L’ergonomia è un fattore particolarmente importante nella Factory 56: tutte le fasi di assemblaggio sono state esaminate per verificarne la compatibilità ergonomica in una fase iniziale, in modo da poter apportare eventuali miglioramenti necessari. I veicoli sulla linea possono essere portati nelle posizioni di lavoro più favorevoli per i dipendenti da una scelta di sistemi di trasporto, ad esempio, trasportatori a rotazione o piattaforme mobili. Tutte le stazioni sono regolabili in altezza. I colleghi giovani ed esperti lavorano fianco a fianco nella Factory 56, beneficiando l’uno dell’altro come team.

Hanno detto…

Jörg Burzer, Membro del consiglio di amministrazione di Mercedes-Benz AG per la produzione e la catena di approvvigionamento: “Factory 56 è il nostro impianto di produzione automobilistica più avanzato al mondo: flessibile, digitale, efficiente e sostenibile. Qui, tutto pone le persone al centro delle cose. La fabbrica Mercedes-Benz del futuro è già realtà. Grazie a MO360, il nostro ecosistema digitale completo, stiamo rendendo i processi di produzione in Factory 56 ancora più trasparenti e stiamo fissando le pietre miliari nella produzione digitale. Factory 56 è l’esempio di come funzionerà la produzione automobilistica sostenibile ed efficiente di domani e dopodomani. Trasferiremo gradualmente i risultati che otteniamo qui ai nostri impianti in tutto il mondo. Il potenziale è enorme.”

Ergun Lümali, Presidente del Works Council Mercedes-Benz di Sindelfingen: “Lo stabilimento Mercedes-Benz Sindelfingen è sempre stato ben noto per le sue capacità di innovazione e la sua sostenibilità. Come Works Council abbiamo siglato l’accordo di fabbrica “Zukunftsbild Sindelfingen 2020” per la gestione dello stabilimento nel 2014. Con questo accordo, abbiamo agito in modo lungimirante su temi importanti come l’Industria 4.0, la digitalizzazione e l’ergonomia e abbiamo gettato le basi per la produzione automobilistica più moderna al mondo. Con la ‘Fabbrica 56’ soddisfiamo i più elevati standard di produzione delle migliori auto al mondo in eccellenti condizioni di lavoro. Pertanto, vorrei ringraziare in particolare tutti i nostri colleghi, che hanno contribuito a realizzare questo ambizioso progetto, per l’impegno, la passione, lo spirito di squadra e la flessibilità.”